Why Glue Selection Enhances Optical Lens Cutting System’s Precision

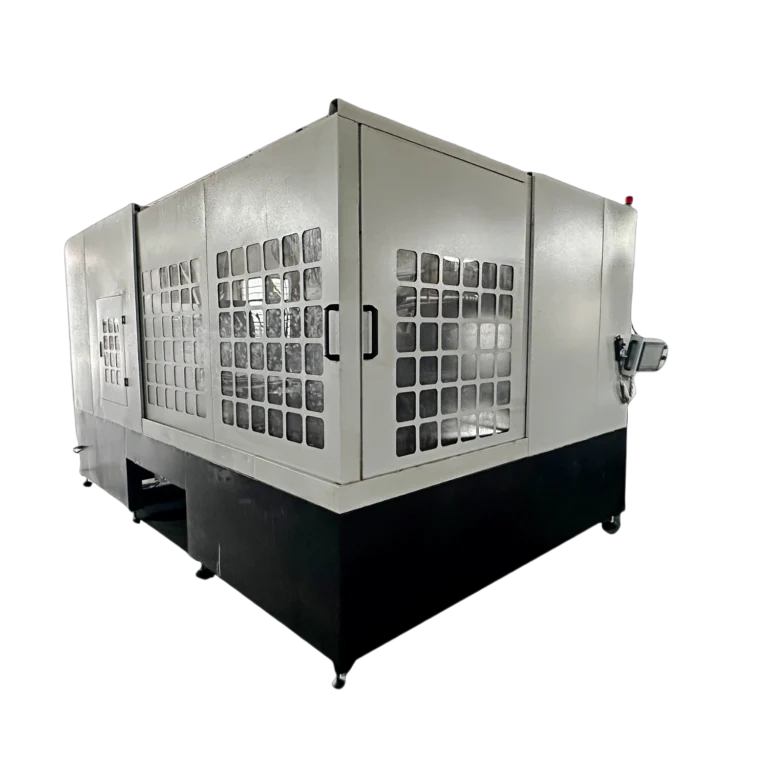

Precision is critical in optical lens manufacturing, especially when cutting high-value materials like K9 glass, germanium glass, and Schott glass (e.g., BK7) using a VIMFUN Optical Lens Cutting System. The innovative ring-shaped diamond wire design of this system delivers exceptional accuracy, but the choice of glue for securing lenses to the substrate plays a pivotal role in achieving flawless results. From ensuring strong bonding during high-speed cutting to enabling residue-free peeling, the right glue enhances the Optical Lens Cutting System’s performance. This article explores why glue selection matters, how it impacts cutting quality, and which options best suit the VIMFUN system for optical workshops and labs. The Role of Glue in Optical Lens Cutting The VIMFUN Optical Lens Cutwww.endlesswiresaw.comting System uses a ring-shaped diamond wire, operating at speeds up to 80 m/s, to cut lenses with a precision of 0.03 mm. This high-speed, high-accuracy process generates significant mechanical stress and