게르마늄 웨이퍼는 적외선 감지기, 열화상 센서 및 광학 부품에 필수적인 기판입니다. 하지만 게르마늄은 깨지기 쉬운 반도체 결정으로 절단 시 가장자리 칩핑과 표면 손상이 발생하기 쉽습니다. 기존의 블레이드 기반 방식은 재료 손실이 많고 가장자리 품질이 떨어지는 경우가 많습니다.

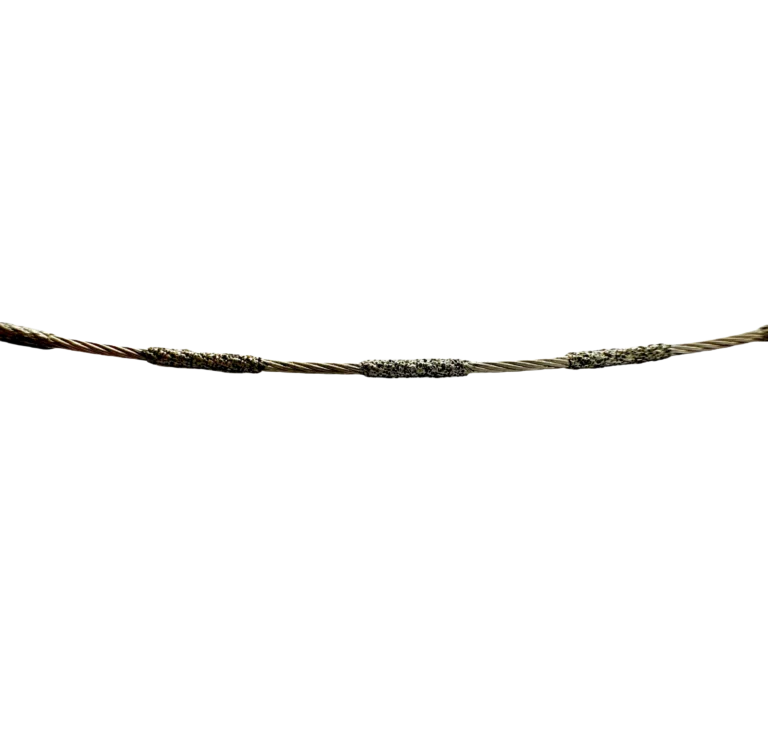

이 문서에서는 다이아몬드 와이어 쏘 기술을 사용하여 손상을 최소화하고 높은 수율로 게르마늄 웨이퍼를 정밀하게 절단하는 방법을 설명합니다.

게르마늄 웨이퍼 절단이 어려운 이유

게르마늄이 있습니다:

- 낮은 골절 인성

- 고밀도(~5.3g/cm³)

- 낮은 열 전도성(~60W/m-K)

- 중간 경도(Mohs ~6)

이러한 특성으로 인해 슬라이싱 중 기계적 및 열적 스트레스에 민감하게 반응합니다. 적절한 프로세스 제어가 없으면 다음과 같은 일반적인 문제가 발생합니다:

- 표면의 미세 균열

- 가장자리 벗겨짐 또는 깨짐

- 과도한 커프 손실 및 낮은 웨이퍼 수율

다이아몬드 와이어 톱 기술의 장점 엔드리스 다이아몬드 와이어 톱은 이러한 한계를 극복합니다:

- 초박형 와이어(0.3mm의 얇은 두께) 에 대한 최소 커프 손실(~0.35mm)

- 콜드 커팅 열로 인한 왜곡을 방지합니다.

- 부드러운 슬라이싱 액션 기계적 진동을 줄이는

- 프로그래밍 가능한 피드 및 와이어 속도 얇은 웨이퍼 제어를 위한

- 깨끗하고 균열 없는 표면 마감종종 3 μm Ra 미만

게르마늄 웨이퍼에 권장되는 절단 파라미터

| 매개변수 | 권장 가치 |

|---|---|

| 와이어 직경 | 0.3mm |

| 피드 속도 | 0.5-1.0mm/min |

| 와이어 속도 | 10-15 m/s |

| 냉각 방법 | 여과 기능이 있는 수성 냉각수 |

| 슬라이스 두께 | 0.1mm의 얇은 두께 지원 |

부드러운 압력 패드와 미끄럼 방지 지지대는 측면 이동과 골절을 방지하는 데 도움이 됩니다.

고객 사례 예시

선도적인 IR 센서 제조업체는 SG 작은 잉곳에서 20mm 두께의 Ge 웨이퍼를 1mm 두께로 슬라이스합니다. 결과:

- 거의 제로에 가까운 칩핑 가장자리 균열이 보이지 않는

- 포스트 프로세싱 시간 40% 단축

커팅 영상과 완벽한 커팅 표면 확인

게르마늄 웨이퍼에 권장되는 절단 파라미터

| 매개변수 | 권장 가치 |

|---|---|

| 와이어 직경 | 0.3mm |

| 피드 속도 | 5mm/min |

| 와이어 속도 | 35-60m/s |

| 냉각 방법 | 여과 기능이 있는 오일 기반 냉각수 |

| 슬라이스 두께 | 0.1mm의 얇은 두께 지원 |

부드러운 압력 패드와 미끄럼 방지 지지대는 측면 이동과 골절을 방지하는 데 도움이 됩니다.

Ge 웨이퍼 절단에 가장 적합한 장비

빔펀이 권장하는 머신은 다음과 같습니다:

모든 모델은 장력, 이송 속도 및 자동화된 슬라이싱 루틴에 대한 정밀한 제어를 지원합니다.

게르마늄 웨이퍼 절단에는 제품 품질과 공정 효율성을 보장하기 위해 스트레스가 적고 정밀한 기술이 필요합니다. 엔드리스 다이아몬드 와이어 쏘는 재료 손실을 최소화하면서 깨끗하고 얇은 슬라이스를 제공하므로 적외선 광학 및 반도체 제조의 요구 사항에 이상적입니다.

Ge 웨이퍼 슬라이싱 라인 업그레이드에 관심이 있으신가요?

빔펀에 문의하여 장비 구성에 대해 논의하거나 커팅 샘플 요청하기.