はじめに

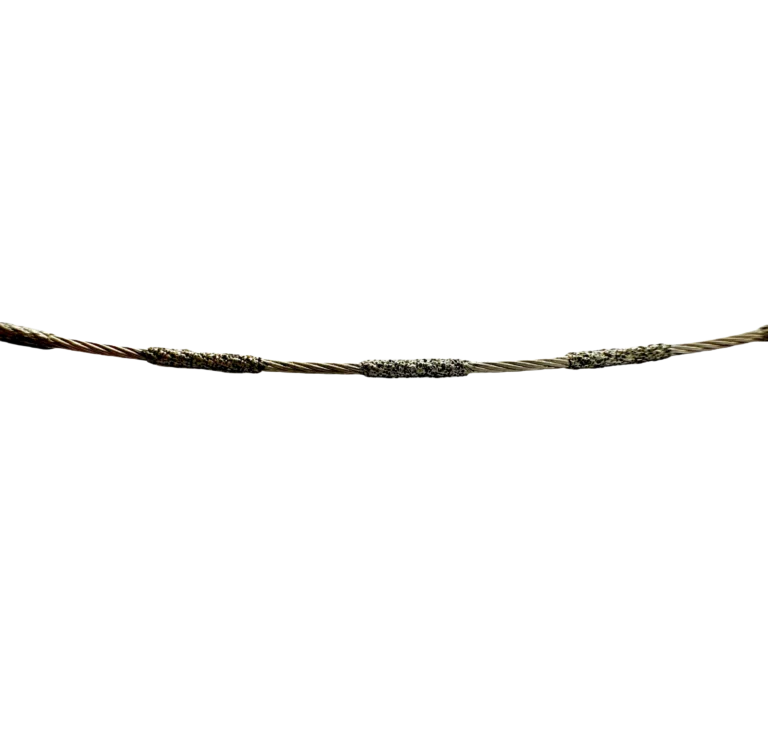

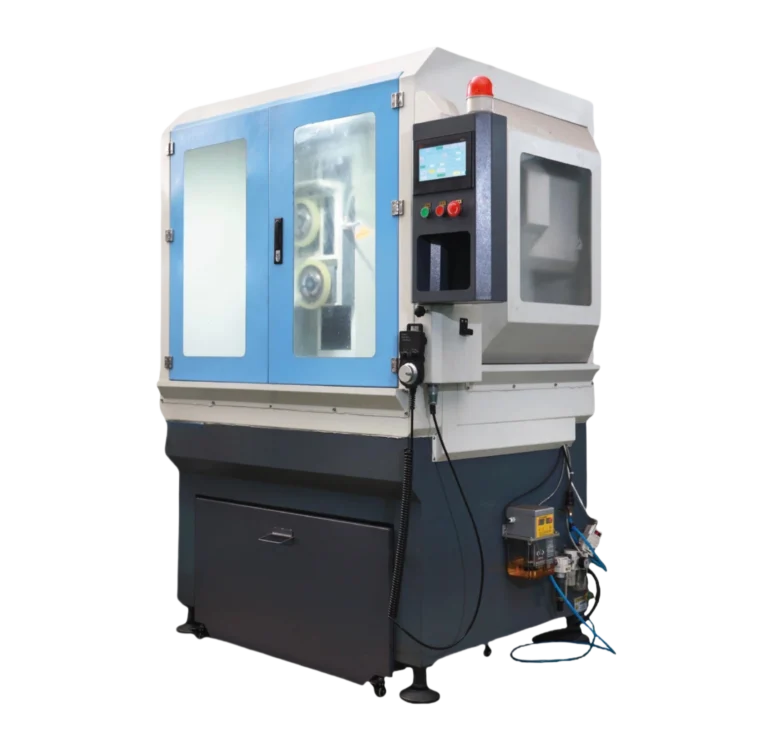

サファイア基板は、その卓越した硬度と熱安定性により、LED製造、光学機器、半導体用途に不可欠な部品である。しかし、これらの基板を精密に切断することは大きな課題である。ダイヤモンドブレードソーイングやレーザー切断のような従来の方法では、マイクロクラック、熱損傷、高い材料廃棄などの問題がしばしば発生する。これらの限界を克服するために ダイヤモンドワイヤーソー テクノロジー は、精度を高め、無駄を省く先進的なソリューションとして登場した。

1.サファイア基板切断の課題

サファイア基板の切断は、そのユニークな特性のために特に要求が厳しい:

- 極限の硬さ: サファイアはモース硬度9で、信じられないほど硬く、表面を傷つけることなく切断するのは難しい。

- 脆さ: そのもろさは、機械による製材時に欠けや割れのリスクを高める。

- 熱感度: レーザー切断はかなりの熱を発生し、熱応力と潜在的なマイクロクラックを引き起こす。

- 廃棄物: 従来のダイヤモンドブレードソーでは、カーフが厚くなることが多く、材料のロスが多くなります。

こうした課題は、ダイヤモンドワイヤーソーのような、より精密で侵襲性の低い切断技術の必要性を浮き彫りにしている。

2.ダイヤモンドワイヤーソー技術の利点

ダイヤモンドワイヤーソーイングは、従来の方法に比べていくつかの利点があります:

- カーフ・ロスを最小限に抑える: 極細ワイヤーは材料の無駄を減らし、基板の歩留まりを最大化する。

- 熱応力の低減: 低摩擦切断プロセスにより、熱の発生を最小限に抑え、熱による損傷を防止する。

- 表面仕上げの向上: ダイヤモンド砥粒は、表面の欠陥が少なく、滑らかなカットを提供します。

- より高い切断精度: 光学および半導体グレードのアプリケーションに不可欠な、複雑で一貫性のあるカットが可能。

レーザー切断やダイヤモンドブレード切断に比べ、ダイヤモンドワイヤーソーイングは優れた面品位と歩留まりの最適化を実現します。

3.ダイヤモンドワイヤーソーと従来工法の比較

| パラメータ | ダイヤモンドワイヤーソー | レーザー切断 | ダイヤモンド・ブレード・ソー |

|---|---|---|---|

| 切り口幅 | 薄く、材料ロスが少ない | 中程度以上の損失 | 幅広い、大きな無駄 |

| 表面品質 | 滑らかでダメージが少ない | マイクロクラックの可能性 | カケと荒いエッジ |

| 発熱 | 熱ストレスが少ない | 高い、反りのリスク | 低いが機械的ストレス |

| 切断速度 | 迅速かつ正確 | 速いが荒削り | 中程度、低精度 |

ダイヤモンドワイヤーテクノロジーは、精度、材料効率、表面品質において、従来の方法を常に凌駕している。

結論

サファイア基板の切断は、その硬さと脆さゆえに難しい。従来の方法では、材料の無駄や表面の欠陥がしばしば生じます。 ダイヤモンドワイヤーソーの技術 は、優れた精度、より少ない材料ロス、より良い表面品質を提供することにより、これらの問題に対処します。高品質のサファイア基板を必要とする業界向け、 ダイヤモンドワイヤーソーingは、パフォーマンスを最適化するための高度なソリューションです。