光学ガラスは、レンズ、プリズム、光ファイバーなどの高精度用途に使用される重要な材料です。光学性能を維持するためには、切断工程で完璧な表面品質と寸法精度を達成することが不可欠です。従来の切断方法では、材料の応力、マイクロクラック、表面の凹凸に悩まされることが多く、ガラス部品の光学的透明性と構造的完全性が損なわれる可能性があります。

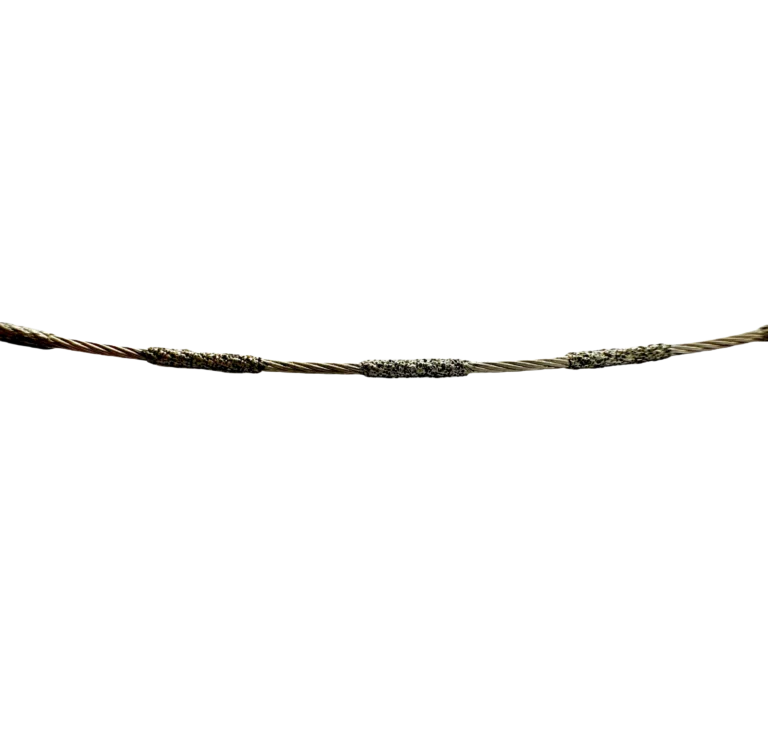

の ダイヤモンドワイヤーソー は、光学ガラス切断の優れた技術として登場し、精度の向上、材料の無駄の削減、表面平滑性の向上を実現している。この記事では ダイヤモンドワイヤーソー 技術は、切断精度を最適化し、光学ガラス部品の品質を向上させる。

1.優れた切断精度

ダイヤモンドワイヤーソーは、ダイヤモンド砥粒を埋め込んだ極細ワイヤーを装備しています。この設計により

- カーフ・ロスを最小限に抑える: 細いワイヤーは切断時の材料の無駄を減らし、高価な光学ガラスの有効利用を保証する。

- 細かいカッティングパス: ワイヤの精度は偏差を最小限に抑え、よりスムーズで正確なカットを実現する。

- マイクロクラックの低減: ダイヤモンドワイヤーソーは、従来のブレードによる切断に比べ、材料にかかる圧力が低いため、微小クラックの発生リスクが大幅に減少します。

これらの利点は、表面の欠陥が光透過率や全体的な性能に影響する光学用途では特に重要である。

2.低い材料応力と熱影響

光学ガラスの切断における重要な課題の一つは、材料の応力と発熱の管理です。ダイヤモンドワイヤーソーは、このような問題を解決します:

- クーラントアプリケーション: 一貫したクーラントの流れが摩擦を減らし、オーバーヒートを防ぐことで、ガラスを熱変形から守る。

- 低切削力: ワイヤーソーは素材の表面に優しく均一な圧力をかけるため、破断や反りにつながる内部応力を最小限に抑えます。

- 粉塵抑制: クーラントはまた、ガラスの粉塵を抑え、透明度を維持し、汚染リスクを低減するのに役立つ。

この工程により、ガラスの完全性が保たれ、切断中も切断後も光学的特性が維持される。

3.滑らかな表面仕上げ

光学部品は、光の散乱や画像の歪みを避けるために、非常に滑らかな表面を必要とします。ダイヤモンドワイヤーソーは、次のような点で優れています:

- 一貫したワイヤーの張力: カット全体を通して均一な張力を維持することで、凹凸や表面の傷を防ぐ。

- 細かい砥粒: 細かい砥粒のダイヤモンド粒子が刃先を研磨しながら切断するため、後処理作業が軽減される。

- 安定したマシン操作: 高度な制御システムが振動を最小限に抑え、光学ガラスの鏡面仕上げに貢献している。

その結果、表面はよりきれいになり、最小限の研磨で済むため、製造にかかる時間とコストの両方を節約できる。

4.複雑な形状における汎用性

光学ガラス部品は複雑な形状や正確な角度が要求されることが多い。ダイヤモンドワイヤーソーは提供します:

- マルチアングルカッティング: 複雑なカットを高い精度で行うことができる。

- 薄い断面: ワイヤのプロファイルが薄いため、精度を損なうことなく、より微細な形状を形成することができます。

- チッピングの低減: 強化されたコントロールがエッジのチッピングを減らし、鋭角なコーナーでもスムーズな移行を維持します。

この汎用性により、ダイヤモンドワイヤーソーはレンズ、プリズム、カスタム形状の光学部品の製造に理想的です。

5.環境およびコスト効率

切断の利点に加え、ダイヤモンドワイヤーソーの技術もある:

- 環境に優しい: 材料の無駄を省き、クーラントを効率的に使用することで、環境への影響を低減。

- 費用対効果: カーフロスや研磨の必要性を最小限に抑えることで、生産コストを大幅に削減します。

- ワイヤー寿命の延長: 最適化されたワイヤー張力と速度制御がワイヤーの寿命を延ばし、長期的な効率を高めます。

これらの利点は、より持続可能で経済的に実行可能な高精度光学ガラスの切断工程に貢献する。

結論

ダイヤモンドワイヤーソーの技術は、精度を高め、材料応力を最小限に抑え、優れた表面仕上げを実現することで、光学ガラスの切断工程を一変させます。複雑な形状を最小限のカーフロスで切断し、マイクロクラックを低減する能力により、従来の方法とは一線を画しています。品質と精度を重視するメーカーにとって、ダイヤモンドワイヤーソーは光学ガラス加工の最先端ソリューションです。